Данное оборудование указано в следующих разделах каталога:

Лабораторная реакторная установка для проверки катализаторов УИК-1

Предварительная проверка и оценка качества применяемого катализатора требуется для воспроизведения непрерывных каталитических реакций в области нефтепереработки и нефтехимии, таких как каталитический крекинг, алкилирование бензола этиленом, каталитический риформинг, гидроочистка, гидрокрекинг и др. Для этой процедуры применяются лабораторные реакторные установки, которые являются не только превосходным инструментом для проверки качества катализатора, но и для обучения специалистов и исследовательских работ. В промышленных условиях определение качества катализатора осуществляется в широком спектре реакций при давлении до 10 МПа и температуре до 600 °С.

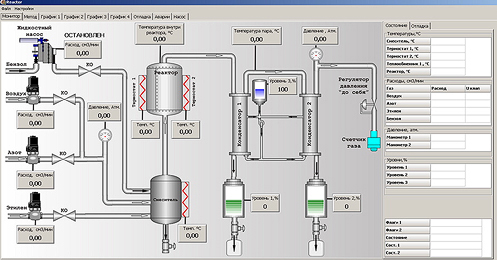

Внешний вид программы управления

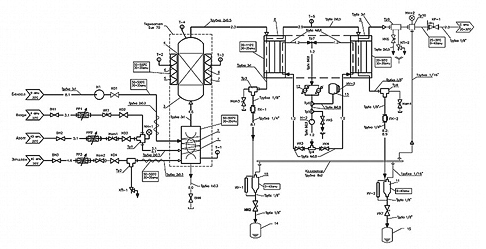

Схема пневматическая установки для алкилирования бензола этиленом

В состав установки входят

- Система автоматического формирования дозированных потоков газа (до 4-х каналов) с микропроцессорным управлением и формированием режимов работы, а также его отображением на мониторе персонального компьютера. Перечень газов, диапазон рабочих расходов и давлений уточняются при формировании заказа. На входе каждой газовой линии установлен ручной шаровой кран и манометр, параллельно одному из электронных регуляторов расхода установлен игольчатый вентиль, позволяющий осуществлять продувку установки и заполнение ее инертным газом.

- Система автоматического формирования дозированных потоков жидкости насосами высокого давления (до 2-х каналов). Тип жидкости, диапазоны расходов и давлений уточняются при формировании заказа.

- Термостатированный смеситель, осуществляющий испарение поступающих в него жидкостей, подогрев газов, формирование парогазовой смеси. Управление работой смесителя осуществляется микропроцессором, формирование режимов работы и их отображение осуществляется персональным компьютером. Смеситель выполнен из нержавеющей стали 12Х18Н10Т. Диапазон температур, поддерживаемый в смесителе, составляет 50...600 °С, давление до 10 МПа.

- Термостатированный реактор выполнен из нержавеющей стали 12Х18Н10Т, обогревается в диапазоне температур 50...600 °С раздвижным двухсекционным нагревателем, каждая секция которого имеет собственный нагреватель и датчик температуры. Управление работой термостата осуществляется микропроцессором, а задание режимов работы и их отображение осуществляется на персональном компьютере. Реактор оснащен, помещенными в корпуса входным и выходным фильтром-смесителем из кварцевого песка. Объем и габаритные размеры реактора уточняются при заказе.

Предлагается два варианта реактора

- без датчика температуры внутри реактора

- с датчиком температуры внутри реактора, положение которого внутри реактора определяет оператор и может изменять его, в том числе и во время эксперимента (постоянная времени датчика температуры 1-2 сек).

Корпус реактора для удобства при герметизации выполнен шестигранным.

Уплотнения реактора по требованию заказчика

- графлекс, диапазон рабочих температур до 800 °С, диапазон давления до 10 МПа

- паранит, диапазон рабочих температур до 300 °С, диапазон давления до 10 МПа

- металл по металлу (алюминий, медь, латунь, нержавеющая сталь).

Холодильник выполнен из нержавеющей стали 12Х18Н10Т и представляет собой спиралеобразный объем, заключенный в рубашку с охлаждающей жидкостью. Объем холодильника и его производительность уточняются и рассчитываются при заказе. Холодильник рассчитан на работу при давлении до 10 МПа. В качестве охлаждающей жидкости могут быть использованы вода, антифриз и т.д. Система охлаждения замкнутая и содержит насос и радиатор охлаждения с вентилятором. При необходимости достижения в холодильнике отрицательных температур может быть установлен холодильный агрегат с теплообменником. Холодильник может быть как одноступенчатым, так и двухступенчатым, при этом вторая ступень может быть использована как для отделения легкой кипящей фракции, так и для увеличения производительности за счет последовательного включения.

Первая и вторая ступень холодильника соединены между собой трубопроводом с встроенным в него датчиком температуры, что позволяет производить настройку холодильника на нужную температуру, регулируя игольчатыми вентилями расход хладагента, протекающего через каждую из охлаждающих рубашек. На выходе холодильника установлены игольчатый и пробковый вентили. Игольчатый вентиль служит для отбора проб на выходе холодильника для анализа при рабочем давлении до 10 МПа. Пробковый вентиль соединяет выход холодильника с емкостью для сбора продуктов реакции, снабженную краном для слива жидкости и датчиком уровня, информация о котором передается в компьютер.

Система автоматического поддержания давления в диапазоне 0...5 МПа выполнена на регулируемом механическом регуляторе давления до себя. Поддержание постоянного давления осуществляется автоматически за счет сброса части газовой фракции (обычно инертный газ и пары компонентов смеси) в счетчик газа (в комплект поставки не входит) или в атмосферу.

Система автоматического контроля и защиты от превышения в установке. Состоит из электронных преобразователей давления, установленных до и после реактора, а также механических предохранительных клапанов защиты от превышения давления, настраиваемых обычно на 0,5 МПа выше, чем рабочее давление в системе. Сброс парогазовой смеси при срабатывании предохранительных клапанов осуществляется в дренажную систему, выход которой соединен с атмосферой или емкостью для утилизации. Информация с электронных преобразователей давления, установленных до и после реактора, передается в компьютер и отображается на экране монитора. При превышении заданного порога давления автоматически прекращается подача в установку жидкостей и газов, потоки которых формируются насосами и электронными регуляторами расхода газа.

При необходимости система может быть укомплектована газово-жидкостным сепаратором низкого давления с контролем давления и автоматическим поддержанием температуры в термостатирующей рубашке. Газовая составляющая отводится через газовую линию под атмосферным давлением, конденсируемая жидкость стекает в колбу-приемник.

При необходимости система может быть укомплектована газовым хроматографом для анализа состава парогазовой смеси, состава сбрасываемых газов и жидкости.

Напряжение питания системы 220 В 50 Гц. Потребляемая мощность не более 1,5 кВт.

Компьютерная программа создает и хранит отчеты с данными, выбираемыми оператором, об измерениях температур, давлений и расходов во время эксперимента

Компьютерная программа обеспечивает детальный контроль текущей ситуации, она отслеживает и архивирует все отклонения поддерживаемых параметров от заданного значения на величину, выбранную оператором. Программа отключает систему от питающей сети при недопустимых отклонениях поддерживаемых параметров.

Система выполнена в НЕ взрывозащищенном исполнении.

Поставка осуществляется в течение 6...9 месяцев со дня заключения договора.

Элегаз: свойства, применение, обрудование

Элегаз: свойства, применение, обрудование