Данное оборудование указано в следующих разделах каталога:

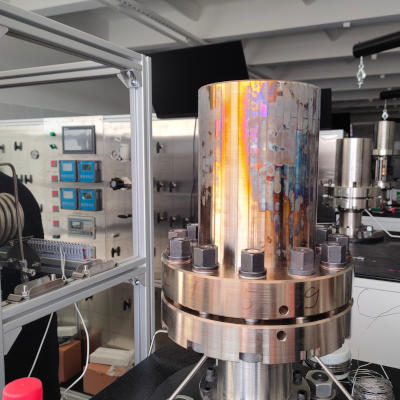

Автоклавный комплекс с разрывной машиной

Автоклавный комплекс с разрывной машиной — это высокотехнологичное оборудование, предназначенное для проведения коррозионно-механических испытаний образцов конструкционных материалов различной конфигурации.

Он позволяет в реальном времени создавать и контролировать показатели нагрузки, температуры и давления, обеспечивая точные и надежные условия для проведения исследований.

Оборудование предназначено для работы с различными газовыми и жидкими средами, включая агрессивные и коррозионные вещества. Разрывная машина позволяет моделировать реальные условия эксплуатации материалов, что особенно важно для авиационной, атомной, нефтехимической и энергетической промышленности. Комплексная система контроля и мониторинга обеспечивает точное измерение нагрузки на образцах, температуры и давления, что делает разрывную машину надежным инструментом для долгосрочных испытаний.

Разрывная машина представляет собой сложный комплекс, включающий в себя реакционный сосуд с керамическим нагревательным элементом и устройством нагружения образцов до 50 кH. Программное обеспечение позволяет проводить испытания по ГОСТ 1497-84. Оснастка позволяет располагать внутри автоклава плоские и цилиндрические образцы (ГОСТ 9651), сегменты труб (ГОСТ 19040), прямоугольных компактных образцов с краевой трещиной (ГОСТ 25.506).

Области применения

Автоклавный комплекс широко используется в:

- Научных исследованиях — тестирование материалов в экстремальных условиях

- Промышленности — проверка устойчивости конструкционных материалов

- Энергетике — испытания материалов для работы в высокотемпературных средах.

Технические характеристики

| Внутренний объем реактора | до 5 л |

| Рабочее давление | 50 МПа |

| Рабочая температура | 750 °C |

| Максимальное усилие нагружения образцов | 50 кН |

| Электрический механизм подъема корпуса автоклава | наличие |

| Керамический нагреватель | 5 кВт |

Для расширения возможностей автоклав комплектуется контуром подготовки и рециркуляции среды.

Контур рециркуляции

Контур рециркуляции предназначен для обеспечения стабильности параметров среды внутри автоклава. Его основная задача – поддержание постоянного химического состава, температуры и давления рабочей жидкости или газа, что критически важно для точности проводимых испытаний.

Основные компоненты контура рециркуляции:

- Насос рециркуляции — обеспечивает циркуляцию рабочей среды через систему

- Фильтры — предотвращают попадание механических примесей и продуктов коррозии в реактор

- Теплообменники — регулируют температуру среды, предотвращая перегрев или переохлаждение

- Датчики контроля давления и температуры — обеспечивают мониторинг и автоматическую регулировку параметров

- Датчики контроля химического состава среды — контур оснащается датчиками удельной электропроводимости (УЭП), кислотности (pH), растворенного кислорода (DO) и растворенного водорода (DH)

- Регуляторы расхода газа — для подачи инертного газа

- Система управления — позволяет оператору контролировать и корректировать работу контура в реальном времени.

Разрывная машина с автоклавом

- Датчики давления — электронные преобразователи с точностью измерения до ±0.1 МПа

- Термопары — измеряют температуру в различных зонах автоклава

- Датчики деформации — отслеживают изменение размеров образца в ходе испытаний

- Механические приводы нагрузки — обеспечение статического или динамического нагружения образцов.

Работа оператора с комплексом

Оператор проходит специальное обучение для работы с оборудованием. Управление системой осуществляется через интуитивно понятный интерфейс, который позволяет задавать параметры нагрузки, давления, температуры и времени испытания.

Программное обеспечение позволяет проводить испытания по ГОСТ 1497-84.

Встроенные системы безопасности предотвращают аварийные ситуации, а автоматизированная система контроля фиксирует и анализирует все параметры в реальном времени.

Работа оператора включает несколько этапов:

- Подготовка образцов — оператор устанавливает тестируемые материалы в реактор автоклава и фиксирует их в специальных держателях

- Настройка параметров — с помощью панели управления задаются необходимые значения нагрузки, давления, температуры и времени испытания

- Запуск процесса — после проверки всех параметров начинается тестирование, а данные автоматически фиксируются в системе

- Мониторинг и контроль — оператор следит за изменениями параметров, используя встроенные датчики и программное обеспечение

- Завершение испытаний — после окончания теста образцы извлекаются, а система генерирует отчет с результатами.

Элегаз: свойства, применение, обрудование

Элегаз: свойства, применение, обрудование